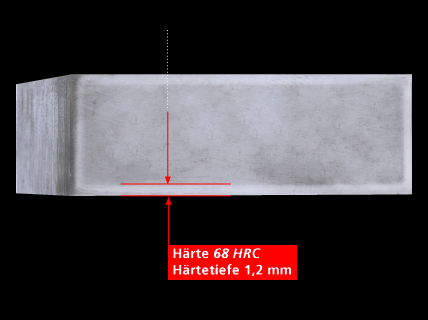

In einem thermochemischen Verfahren wird die äußerste Randschicht der Form mit einem kohlenstoffabgebenden Medium angereichert und anschließend abgeschreckt, also gehärtet. Nach dem Härten wird das Werkstück angelassen, um die im Inneren entstandene Spannung zu mindern und die geforderte Gebrauchsfestigkeit zu generieren.

Mit diesem »plus« an Oberflächenhärte kann KOBRA die Standzeit von Formen in Abhängigkeit der Produktionsparameter im Betonwerk entscheidend verlängern. Alle Steinkonturen im Formeinsatz sind dabei exakt gefräst. Glatte Oberflächen und genaue, gerade Formwände unterstützen den Fertigungs- und Entschalprozess.

Fakten & Vorteile:

- Höchster Qualitätsstandard in Härte, Maßgenauigkeit und Verschleißfestigkeit durch Weiterentwicklung des carbo-Härteverfahrens

- Steinfeldtoleranzen kleiner +/- 0,3mm

- Härtegüte 68 HRC

- Homogene Härtetiefe 1,2mm

- Wirtschaftlichkeit durch hohe Standzeit

Für Produkte wie z.B. Hangbefestigungssteine hat Kobra die POWER »Solidline 1™« entwickelt.

Für Produkte wie z.B. Hangbefestigungssteine hat Kobra die POWER »Solidline 1™« entwickelt.  An den Außenseiten einer POWER »Dynamic 1™« - Form befinden sich umlaufende Trapeze, über die der Schwingeinsatz mittels Gummilagerung in geschraubte Rahmenelemente gespannt wird.

An den Außenseiten einer POWER »Dynamic 1™« - Form befinden sich umlaufende Trapeze, über die der Schwingeinsatz mittels Gummilagerung in geschraubte Rahmenelemente gespannt wird.  Zur Fertigung von Pflaster- und Plattensystemen ab 300mm Kantenlänge kommt POWER »Boltline 3™« zum Einsatz.

Zur Fertigung von Pflaster- und Plattensystemen ab 300mm Kantenlänge kommt POWER »Boltline 3™« zum Einsatz. POWER »Boltline 1™« wird für alle hohen Produkte wie Hohlblock-, Vollblock-, Bordstein- oder Rundbordformen verwendet.

POWER »Boltline 1™« wird für alle hohen Produkte wie Hohlblock-, Vollblock-, Bordstein- oder Rundbordformen verwendet. Im Unterschied zu den anderen Konstruktionsvarianten dieser Technologie verfügt POWER »Moduline 3™« über einen stabilen einteiligen Rahmen, der vertikal mit dem Einsatz verschraubt wird.

Im Unterschied zu den anderen Konstruktionsvarianten dieser Technologie verfügt POWER »Moduline 3™« über einen stabilen einteiligen Rahmen, der vertikal mit dem Einsatz verschraubt wird.  Das Formunterteil einer POWER »Moduline 2™«- Form besteht aus lediglich drei Bauteilen – dem Einsatz, den Flanschen und den Deckblechen.

Das Formunterteil einer POWER »Moduline 2™«- Form besteht aus lediglich drei Bauteilen – dem Einsatz, den Flanschen und den Deckblechen. POWER »Moduline 1™« besteht aus einer Einsatz-Rahmen-Verbindung mit Nut und Feder, die mit ihrem Schwingverhalten zur besseren Verdichtung des Betons beiträgt.

POWER »Moduline 1™« besteht aus einer Einsatz-Rahmen-Verbindung mit Nut und Feder, die mit ihrem Schwingverhalten zur besseren Verdichtung des Betons beiträgt. Das Formunterteil der POWER »Basicline 2™« besteht aus einem präzise bearbeiteten Formeinsatz aus Blockmaterial mit umlaufenden Kammergeometrien zur Aufnahme der Flanschbaugruppen inklusive Laufschienen.

Das Formunterteil der POWER »Basicline 2™« besteht aus einem präzise bearbeiteten Formeinsatz aus Blockmaterial mit umlaufenden Kammergeometrien zur Aufnahme der Flanschbaugruppen inklusive Laufschienen.  POWER »Basicline 1™« ist die klassische Betonsteinform zur Fertigung von mittleren bis hohen Pflasterprodukten.

POWER »Basicline 1™« ist die klassische Betonsteinform zur Fertigung von mittleren bis hohen Pflasterprodukten.